سپاسگزاری:

این کتاب را به پسر دوست داشتنیام فورغان علی[1] و دخترم زهرا نور[2] تقدیم میکنم. همچنین، از دانشگاه ایشیک[3] به خاطر حمایت از مطالعاتم تشکر میکنم.

ولکان چیچک

پیشگفتار (مولف)

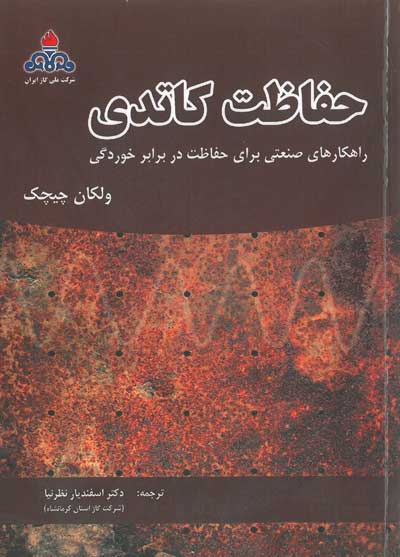

در این کتاب، به طور کلی حفاظت کاتدی به عنوان یک فن پیشگیری از خوردگی همراه با یک پیش زمینه علمی به تفصیل شرح داده میشود، به طوری که حفاظت کاتدی را با شیمی خوردگی، مهندسی خوردگی و مهندسی شیمی مرتبط میسازد. علاوه بر چهارچوب نظری این پدیده، تجارب صنعتی با نمونه نشان داده میشوند و به طور مرتب مشکلات مربوطه همراه با راهکارهایشان توصیف میشوند. بنابراین، امیدوارم که خواننده این کتاب را یک کتاب آموزشی تشخیص دهد و به دانش جامعی از موضوع نائل آید.

حفاظت کاتدی عملی در سال 1930 آغاز شد. اولین بار حفاظت کاتدی در خطوط لوله مواد نفتی، سپس در اسکلهها، لنگرگاهها، کشتیها، مخازن ذخیره آب و مواد نفتی، بتن مسلح و غیره و به طور کلی در سامانههای زیرزمینی، داخل آب و زیر آب، اجرا شد. حفاظت کاتدی فرایند تبدیل فلز آند به کاتد است و با تامین بیرونی الکترونهای مورد نیاز واکنش کاتدی، از جریان آندی جلوگیری میکند. در این شیوه، در حالی که الکترونهای تامین شده بیرونی واکنش آندی را متوقف میکنند و بنابراین مانع از تجزیه فلز میشوند، سرعت واکنشهای کاتدی را افزایش میدهند. به عبارتی دیگر، اساس فن حفاظت کاتدی، ایجاد شرایط پتانسیلی است که فلز در ناحیه ایمن باقی بماند، همان گونه که در نمودارهای پتانسیل-pH توصیف میشود. با فراهم کردن جریان خارجی، دو روش برای تغییر پتانسیل فلز در جهت منفی وجود دارد: حفاظت کاتدی به روش آند فدا شونده[4] و حفاظت کاتدی به روش اعمال جریان[5].

در حفاظت کاتدی به روش آند فداشونده، فلز میزبان با اتصال به یک فلز فعالتر[6]، که تشکیل یک پیل گالوانیکی میدهند، حفاظت میشود و دراینحالت نیم پیل میزبان کاتد میباشد. برای جاری شدن جریان الکتریکی از طریق این پیل حفاظت کاتدی به روش آند فدا شونده و همچنین برای غلبه بر مقاومت مدار، باید اختلاف پتانسیل کافی بین آند و کاتد وجود داشته باشد. جریان الکتریکی گرفته شده از آند به پتانسیل مدار باز[7] آند و مقاومت مدار بستگی دارد. در این روش، آند گالوانیکی به جای فلزی که باید محافظت شود، خورده میشود، بنابراین، طول عمر محدودی دارد. در سامانههای حفاظت کاتدی به روش آند فدا شونده، مقدار و اندازه آند میتواند فقط بر پایه حداقل شدت جریان مورد نیاز برای حفاظت کاتدی تعیین شود. به طور خلاصه، پتانسیلهای خوردگی آندهای فدا شونده باید به اندازه کافی منفی باشد، ظرفیت و بازدهی آندیشان باید بالا باشد و آنها باید به طور مدام فعال بوده و غیرفعال (رویین)[8] نشوند.

در سامانههای حفاظت کاتدی، نیمی از هزینه تاسیس اولیه، صرف خرید آندها میشود، بنابراین، مهم است که آندها مقرون به صرفه و اقتصادی باشند. مهم است که جریان گرفته شده از آندها تا آنجا که امکان دارد بالا باشد و مقاومت آندها با گذشت زمان افزایش نیابد. از این رو، کاهش جرم به جریان گرفته شده (آمپر.سال) باید تا آنجا که ممکن است، کم باشد.

در حفاظت کاتدی به روش اعمال جریان، پتانسیل فلز تحت خوردگی تغییر میکند و فلز مورد نظر با اتصال به سامانه دیگری که به وسیله الکترود ساخته شده از یک فلز نجیب (بی اثر)[9] که قطب منفی یک پیل خوردگی را میسازد، به کاتد تبدیل میشود. در عمل، یک جریان مستقیم[10] اعمال میشود، قطب منفی منبع جریان به فلز و قطب مثبت آن به آند متصل میشود. شدت جریان اعمال شده به مساحت فلزی که باید محافظت شود و خوردندگی محیط، بستگی دارد. در این روش، از آنجا که انرژی یا جریان الکتریکی به صورت خارجی تامین میشود، آند مرجع به جای فلزی که باید محافظت شود، خورده نمیشود؛ به هر حال، از آنجا که هر فلزی با یک پتانسیل اعمالی، کمتر یا بیشتر تجزیه میشود، حتی با دوامترین آندهای انتخاب شده عمر محدودی دارند، اگرچه این زمان میتواند خیلی طولانی باشد. پارامترهایی که بزرگی جریان الکتریکی را تعیین میکنند، شامل مقاومت محیط، pH، اکسیژن محلول، و غیره هستند. بنابراین، به جای تنظیم جریان، معمولاً کنترل پتانسیل، روشی است که ترجیح داده میشود. در حفاظت کاتدی به روش اعمال جریان، برای آندهایی مانند پلاتین (Pt) و تیتانیم (Ti) موضوعاتی مانند محل آندها، اتصالات و اتلافهای پتانسیل در اتصالات، میبایست مد نظر قرار گیرد. افزون بر این، برای پایش موفق سامانه، محل اندازهگیری پتانسیل باید به طور دقیقی انتخاب شود.

در مورد، توزیع غیریکنواخت جریان الکتریکی و همچنین حفاظت بیش از حد[11]، در کاتد گاز هیدروژن متصاعد میشود و اغلب به دلیل اینکه اتمهای هیدروژن به درون فلز نفوذ میکنند، به تردی هیدروژنی[12] منجر میشود. به عنوان مثال، اگر به دلیل قرارگیری بسترهای آندی در نزدیکی راه آهن، جریان اعمالی یک جریان سرگردان باشد، ممکن است حفاظت کاتدی بیفایده باشد. پتانسیل مدار در سامانههای حفاظت کاتدی به روش آند فدا شونده معمولاً پایین است، بنابراین آنها در زمینهایی با مقدار مقاومت بالا نمیتوانند به کار برده شوند، مگر اینکه از آند گالوانیکی با پتانسیل بالا استفاده شود. علی القاعده، آنها در زمینهایی با مقاومت تا ohm.cm 5000 به کار میروند. از طرف دیگر، مقدار مقاومت بالای زمین برای سامانههای حفاظت کاتدی به روش اعمال جریان، مشکلی ایجاد نمیکند، برای نمونه با کاهش مقاومت بستر آندی[13]، جریان الکتریکی به شدتهای دلخواه تنظیم میشود.

حفاظت کاتدی به روش آند فدا شونده، به لحاظ نصب و کاربرد خیلی ساده است. افزون بر این، اگر بعدها جریان الکتریکی بیشتری لازم شود، آند بیشتری را میتوان نصب کرد. از طرف دیگر، برای سامانههای حفاظت کاتدی به روش اعمال جریان، شدت جریان الکتریکی به ظرفیت دستگاه ترانس/رکتیفایر[14] بستگی دارد، همچنین مقاومت بستر آندی نمیتواند در طول زمان بهرهبرداری کاهش داده شود. در سامانههای حفاظت کاتدی به روش آند فدا شونده، ممکن نیست که به صورت دستی شدت جریان آندی را تنظیم کرد، آندهای گالوانیکی سطح جریان مورد نیاز را به طور خودکار تنظیم میکنند، وقتی جریان الکتریکی بیشتری نیاز باشد، پتانسیل سازه کاهش مییابد، افزایش اختلاف پتانسیل بین آند و کاتد به جریان دریافتی بیشتری از آند منجر میشود. در سامانههای حفاظت کاتدی به روش اعمال جریان، تغییرات در مقدار جریان الکتریکی اعمالی باید به صورت دستی انجام شود یا سامانه برای انجام تغییرات مورد نیاز که پتانسیل حفاظت از حد معینی کمتر نشود، به حالت خودکار قرار داده شود. در سامانههای حفاظت کاتدی به روش آند فدا شونده، تجزیه فلز به دلیل اعمال پتانسیلهای بالا در مجاورت آند دیده نمیشود، در حالی که این موضوع در سامانه حفاظت کاتدی به روش اعمال جریان رخ میدهد. از آنجا که پتانسیلهای آند-زمین پایین هستند، اثرات تداخل در سامانههای حفاظت کاتدی به روش آند فدا شونده قابل چشم پوشی است، در حالی که اثرات تداخل ممکن است در سامانههای حفاظت کاتدی به روش اعمال جریان، در اطراف بسترهای آندی و در تقاطع خطوط لولهای که به صورت کاتدی حفاظت میشوند با آنهایی که محافظت نمیشوند، رخ دهد.

هزینه واحد جریان تامین شده به وسیله حفاظت کاتدی به روش آند فدا شونده بیشتر از حفاظت کاتدی به روش اعمال جریان است، به این ترتیب، برای خطوط لولهای که جریان الکتریکی بالایی نیاز دارند، حفاظت کاتدی به روش آند فدا شونده ترجیح داده نمیشود. هزینه اولیه اجرای سامانه حفاظت کاتدی به روش اعمال جریان بیشتر از سامانه حفاظت کاتدی به روش آند فدا شونده است؛ به هر حال، حفاظت کاتدی به روش آند فدا شونده فقط در جایی که تولید برق ممکن نیست، قابلیت کاربرد دارد. در حفاظت کاتدی به روش آند فدا شونده از آنجا که آندهای گالوانیکی منبع جریان مورد نیاز هستند، به منبع جریان الکتریکی خارجی نیازی نیست.

[1] Furkan Ali

[2] Zehra Nur

[3] Ishik University

[4] Sacrificial anode cathodic protection

[5] Impressed current cathodic protection

[6] More active metal

[7] Open circuit potential

[8] passive

[9] Noble metal

[10] Direct current

[11] Overprotection

[12] Hydrogen embrittlement

[13] Anode bed

[14] Transformer/rectifier unit

فهرست مطالب

فصل 1 خوردگي مواد 1

1.1 فرسودگی یا خوردگی مواد سرامیکی

1.2 فرسودگی یا پوسيدگي پليمرها

1.3 خوردگی یا فرسودگی فلزات

1.3.1 آهن، فولاد و فولاد ضد زنگ

1.3.2 آلومینیم و آلیاژهای آن

1.3.3 منيزيم و آلیاژهای آن

1.3.4 مس و آلیاژهای آن

1.3.5 نيكل و آلیاژهای آن

1.3.6 تيتانيم و آلیاژهای آن

1.3.7 سرب و آلیاژهای آن

1.3.8 خوردگي آلیاژهای كامپوزيتي (براي مثال قوطي قلع)

فصل 2 عوامل مؤثر بر خوردگي

2.1 ماهيت فلز

2.1.1 موقعیت در سری گالوانیکي

2.1.2 نسبت سطح آند و کاتد

2.1.3 خلوص فلز

2.1.4 حالت فیزیکی فلز

2.1.5 غیرفعال (رویین) شدن و غیرفعال (رویین) کردن

2.1.6 ماهیت محصول خوردگی

2.1.7 ماهیت فیلم اکسايش

2.2 ماهیت محیط خوردگي

2.2.1 اثر دما

2.2.2 غلظت اکسیژن محلول و تشکیل پیلهاي غلظتی اکسیژن

2.2.3 ماهیت الکترولیت

2.2.4 حضور یونهای خورنده

2.2.5 سرعت جریان سیال

2.2.6 رطوبت

2.2.7 اثر pH

2.2.8 وجود ناخالصیها در جو

فصل 3 مكانيسمهاي خوردگي

3.1 خوردگی شیمیایی مستقیم یا خوردگی شیمیایی یا خشک

3.1.1 خوردگی اکسایش

3.1.2 خوردگی به وسیله گازهای دیگر

3.1.3 خوردگی فلز مذاب

3.2 خوردگی الکتروشیمیایی یا آبی یا خیس

3.3 تفاوت خوردگی شیمیایی و الکتروشیمیایی

فصل 4 انواع خوردگي

4.1 خوردگی یکنواخت

4.1.1 خوردگی اتمسفری

4.1.2 خوردگی در آب

4.1.3 خوردگی زیرزمینی یا خوردگی در خاک

4.1.4 خوردگی در دمای بالا

4.2 خوردگی غیریکنواخت

4.2.1 خوردگی گالوانیکی

4.2.2 خوردگی شیاری

4.2.3 خوردگی حفرهای

4.2.4 جدایش انتخابی یا خوردگی انتخابی

4.2.5 خوردگی رشتهای

4.2.6 خوردگی فرسایشی

4.2.7 خوردگی حبابی

4.2.8 خوردگی سایشی

4.2.9 خوردگی تنشی

4.2.10 خوردگی مرزدانهای

4.2.11 تردی قلیایی

4.2.12 تردی هیدروژنی

4.2.13 خوردگی خستگی

4.2.14 خوردگی اصطکاکی

4.2.15 خوردگی جریان سرگردان و خوردگی تداخلی

4.2.16 خوردگی خط آب

4.2.17 خوردگی ميكروبي یا خوردگی زيستی

فصل 5 ترموديناميك خوردگي

5.1 انرژی آزاد گیبس (∆G)

5.2 غیرفعال (رویین) شدن

5.3 نمودارهاي پوربه

5.3.1 ناحیه ایمن

5.3.2 نواحی خوردگی

5.3.3 ناحیه غیرفعال (رویین) شدن

5.4 تعادل خوردگی و جذب سطحی

5.5 پیلهای خوردگی غلظتی

5.6 قطبش

5.6.1 قطبش فعالسازی

5.6.2 قطبش غلظتی

5.6.3 قطبش اُهمی

5.7 منحنیهای قطبش

فصل 6 پيشگيري و حفاظت از خوردگي

6.1 طراحی مناسب

6.2 انتخاب مواد

6.2.1 خلوص مواد شیمیایی در محیط

6.2.2 غلظتهاي الکترولیت

6.2.3 ماهیت الکترولیت

6.2.4 اثر محصولات خوردگی

6.2.5 تغییرات دما

6.2.6 وجود اکسیژن

6.2.7 پیلهای غلظتی اکسیژن

6.2.8 اثرات تداخل

6.3 پوششهای محافظ

6.3.1 فیلمهای اکسید محافظ و غیرفعال (رویین) کردن

6.3.2 پوششها با فلزات، آلیاژها یا مواد رسانا

6.3.3 پوشش با مواد معدنی که عایق هستند

6.3.4 پوشش با مواد آلی که عایق هستند

6.4 تغییر عوامل محیطی که خوردگی را تسریع میکنند

6.4.1 کاهش خورندگی محلول

6.4.2 بازدارندهها

6.4.3 حذف فعالیت گالوانیکی

6.5 تغییر ویژگیهای الکتروشیمیایی سطح فلز

6.5.1 حفاظت کاتدی

6.5.2 حفاظت آندی

فصل 7 هزينه خوردگي

7.1 اقدامات پیشگیرانه خوردگی

7.2 محصول از دست رفته به دلیل از سرویس خارج شدن ماشین آلات

7.3 کاهش تولید به دلیل نشتیها

7.4 آلودگی محصول

7.5 هزینههای تعمیرات

7.6 اقدامات حفاظتی بیش از حد

فصل 8 حفاظت كاتدي

8.1 سامانههاي حفاظتي كاتدي به روش آند فدا شونده

8.2 سامانههاي حفاظت كاتدي به روش اعمال جريان

8.3 جريان مورد نياز حفاظت كاتدي

8.4 اثر پوشش بر حفاظت كاتدي

8.5 اثر غيرفعال (رويين) شدن بر حفاظت كاتدي

8.6 سامانههاي حفاظت كاتدي خودكار

8.7 معيارهای حفاظت كاتدي

8.7.1 معيار 850mV-

8.7.2 معيار جابجايي پتانسيل 300mV

8.7.3 معيار جابجايي پتانسيل mV 100

8.7.4 نقطه آغاز ناحيه تافل

8.8 قابليت اطمينان معيار حفاظت كاتدي

8.9 اثرات تداخل سامانههاي حفاظت كاتدي

8.9.1 تداخل آندي

8.9.2 تداخل كاتدي

8.9.3 موارد تداخل ويژه

8.10 معيارهاي پروژههاي حفاظت كاتدي

8.11 هزينه حفاظت كاتدي

8.12 مقایسه سامانههای حفاظت كاتدي

فصل 9 سامانههاي حفاظت كاتدي به روش آند فداشونده يا گالوانيكي

9.1 پتانسيلهاي آندي و قطبش آندي

9.2 جریان الکتریکی مورد نیاز حفاظت کاتدی گالوانیکی

9.3 ظرفیت جریان آندی و بازدهی جریان آندی

9.4 عمر يك آند

9.5 حداقل تعداد آندهای گالوانیکی

9.6 آندهای گالوانیکی مورد استفاده رايج

9.6.1 آندهاي منيزيم

9.6.2 آندهاي روي

9.6.3 آند آلومينيوم

9.7 اندازهگيري عملكرد آندهای گالوانيك

9.7.1 تركيب شيميايي

9.7.2 دوام مكانيكي

9.7.3 مقاومت الكتريكي

9.7.4 آزمونهاي الكتروشيميايي

9.8 بسترهای آند گالوانیک

9.8.1 مواد پر کننده بستر آندي

9.8.2 مقاومت بستر آندي

9.9 پروژههای حفاظت كاتدي به روش آند فدا شونده

9.10 نگهداری و تعمیرات سامانههای حفاظت کاتدی به روش آند فدا شونده

9.10.1 پتانسیل خط لوله/زمین پایین

9.10.2 كاهش توليد جريان آندي

فصل 10 سامانههاي حفاظت كاتدي به روش اعمال جريان

10.1 دستگاه T/R

10.1.1 بازده دستگاه T/R

10.1.2 دستگاه T/R با پتانسيل ثابت

10.1.3 نصب دستگاه T/R

10.1.4 مشخصات فني دستگاه T/R

10.2 انواع آندها

10.2.1 آندهاي گرافيتی

10.2.2 آند آهن-سيليكون

10.2.3 آندهاي سرب-نقره

10.2.4 آندهای تیتانیم با پوششی از پلاتین

10.2.5 آندهای تیتانیم با پوششی از اکسیدهای فلزی

10.3 مقاومت بستر آندي

10.4 انواع بسترهای آندي

10.5 سطح مقطع كابل

10.6 پروژههای حفاظت كاتدي به روش اعمال جريان

10.7 تعمير و نگهداري سامانه حفاظت كاتدي به روش اعمال جریان

10.7.1 اندازهگیریهای دورهای و کنترلهای کل سیستم

10.7.2 اندازهگیریهای دورهای و کنترلهای دستگاه T/R

10.7.3 مشکلات معمول

فصل 11 خوردگي و پيشگيري از خوردگي سازههاي بتني

11.1 تركيب شيميايي بتن

11.2 واكنشهاي خوردگي بتن

11.3 عوامل موثر بر سرعت خوردگي سازههاي بتنی مسلح

11.3.1 اثر تركيب بتن

11.3.2 اثر اكسيژن

11.3.3 اثر رطوبت

11.3.4 اثر دما

11.3.5 اثر pH

11.3.6 اثر كلريدها

11.3.7 اثر يونهاي منيزيم

11.4 اندازهگیریهای خوردگی در سازههای بتنی مسلح

11.4.1 روشهاي عینی

11.4.2 اندازهگيريهاي کاهش وزن

11.4.3 نمودارهاي پتانسيل

11.4.4 منحنيهاي قطبش

11.5 پيشگيري از خوردگي بتن مسلح

11.5.1 به وسیله پوششها

11.5.2 به وسیله بازدارندهها

11.5.3 به وسیله حفاظت كاتدي

فصل 12 حفاظت كاتدي فولادهاي بتن مسلح

12.1 جریان الکتریکی مورد نیاز برای حفاظت کاتدی سازههای فولادی

12.2 معيارهاي حفاظت كاتدي

12.2.1 معيار پتانسيل 770mV -

12.2.2 معيار جابجايي پتانسيل 300mV

12.2.3 معيار جابجايي قطبش100mV

12.3 تعيين پتانسيل حفاظت

12.4 روشهاي حفاظت كاتدي فولادهاي بتن مسلح

12.4.1 به وسیله آندهاي آهن-سيليكون

12.4.2 به وسیله آندهای قفسی پلیمری رسانا

12.4.3 به وسیله آندهای مشبک تیتانیم با پوششی از اکسیدها

12.4.4 به وسیله رنگهاي رسانا

12.5 حفاظت کاتدی لولههای بتنی پیش تنیده (فشرده) با فولاد

فصل 13 خوردگي در صنعت نفت

13.1 اسيد هيدروكلريك (HCl) و كلريدها

13.2 گاز هيدروژن (H2)

13.3 سولفيد هيدروژن (H2S) و ديگر تركيبات گوگرد

13.4 اسيد سولفوريك (H2SO4)

13.5 فلوريد هيدروژن (HF)

13.6 دي اكسيدكربن (CO2)

13.7 اكسيژن محلول (O2) و آب (H2O)

13.8 اسيدهاي آلي

13.9 تركيبات نيتروژن (N2) و آمونياك (NH3)

13.10 فنولها

13.11 اسيدفسفريك (H3PO4)

13.12 سود سوزآور (NaOH)

13.13 جيوه

13.14 كلريد آلومينيوم (AlCl3)

13.15 باكتريهاي كاهنده سولفات (SRB)

فصل 14 خوردگي در سيستمهاي خط لوله

14.1 لولههاي ساخته شده از آهن و آلياژهاي آن

14.1.1 لولههاي چدني

14.1.2 لولههاي چدني نرم

14.1.3 لولههاي فولادي

14.2 سيستمهاي خطوط لوله نفت خام و مواد نفتی

14.3 سيستمهاي خط لوله آب

14.3.1 خطوط لوله آب ساخته شده از آهن و فولاد

14.3.2 خطوط لوله آب گالوانيزه

14.3.3 خطوط لوله آب ساخته شده از مس

14.3.4 خطوط لوله آب ساخته شده از برنج

فصل 15 حفاظت كاتدي سيستمهاي خط لوله

15.1 اندازهگیری مقاومت ویژه زمین

15.2 اندازه گیری پتانسیل

15.2.1 پتانسیل اکسایش-کاهش زمین

15.2.2 پتانسیل ایستا و پتانسیل خاموش و روشن

15.2.3 اندازهگیری پتانسیل خط لوله/زمین

15.3 تعیین نواقص پوشش بر اساس اندازهگیری پتانسیل

15.3.1 تعیین نواقص پوشش بر اساس اندازهگیری پتانسیل خط لوله/زمین

15.3.2 تعیین نواقص پوشش بر اساس روش پیرسون

15.4 اندازهگیری پتانسیل در امتداد خط لوله

15.4.1 روش کابل طویل

15.4.2 روش الکترود دوتایی

15.5 تعمیر و نگهداری سامانههای حفاظت کاتدی خطوط لوله

15.6 ایستگاههای اندازهگیری

15.6.1 ایستگاههای اندازهگیری منظم STP

15.6.2 ایستگاههای اندازهگیری جریان ATP

15.6.3 ایستگاههای اندازهگیری آندهای گالوانیک SATP

15.6.4 ایستگاههای اندازهگیری فلنج عایقی SIF

15.6.5 ایستگاههای اندازهگیری پتانسیل معادل EPC

15.6.6 ایستگاههای اندازهگیری CTP

15.7 الکتریسیته ساکن و جلوگیری از آن

15.8 حفاظت کاتدی خطوط توزیع سوخت فرودگاه

15.9 حفاظت کاتدی خطوط لوله آب

فصل 16 خوردگي و حفاظت كاتدي مخازن ذخيره نفت خام و مواد نفتي

16.1 حفاظت کاتدی سطوح داخلی مخازن ذخیره نفت خام

16.1.1 پیشگیری از خوردگی

16.1.2 حفاظت کاتدی به روش آند فدا شونده

16.1.3 جریان مورد نیاز حفاظت کاتدی به روش آند فدا شونده

16.1.4 مشکلات حفاظت کاتدی مخازن ذخیره

فصل 17 خوردگي و حفاظت كاتدي سازههاي فلزي در آب دريا

17.1 عوامل موثر بر سرعت خوردگی سازههای فلزی در آب دریا

17.1.1 اثر مقاومت بر خوردگی در آب دریا

17.1.2 اثر pH بر خوردگی در آب دریا

17.1.3 اثر دما بر خوردگی در آب دریا

17.1.4 اثر غلظت اکسیژن محلول

17.1.5 اثر سرعت سیال

17.2 حفاظت کاتدی سازههای فلزی در دریا

17.2.1 جریان الکتریکی مورد نیاز حفاظت کاتدی

17.2.2 معیارهای حفاظت کاتدی

17.3 حفاظت کاتدی کشتیها

17.3.1 رنگآمیزی کشتیها

17.3.2 حفاظت کاتدی کشتیها به روش آندهای فدا شونده

17.3.3 حفاظت کاتدی کشتیها به روش اعمال جریان

17.3.4 دستورالعملهای عمومی درباره حفاظت کاتدی کشتیها

17.4 حفاظت کاتدی اسکله با آندهای گالوانیکی

فصل 18 حفاظت كاتدي مخازن آب آشاميدني

فصل 19 خوردگي و جلوگيري از خوردگي ديگهاي بخار

19.1 خوردگی دیگهای بخار

19.2 پیشگیری از خوردگی دیگهای بخار

19.2.1 گاززدایی

19.2.2 بهسازی شیمیایی

فصل 20 خوردگي و پيشگيري از خوردگي سامانههاي زمين گرمايي

20.1 خوردگی سامانههای زمین گرمایی

20.2 پیشگیری از خوردگی در سامانههای زمین گرمایی

مراجع